行业新闻

一文看懂MES系统与ERP软件的相互依存关系

2022-06-16如今越来越多的制造业企业开始步入数字化工厂时代,而在众多企业智能化软件当中,不同系统在各个模块中承担着不同的职责,它们有重叠之处也有自己独特的作用。

尤其是MES系统和ERP系统,他们构成了企业智能化信息化建设的基础,这两个概念又经常被混肴,其实他们的功能技术大不相同。

01

MES与ERP的联系

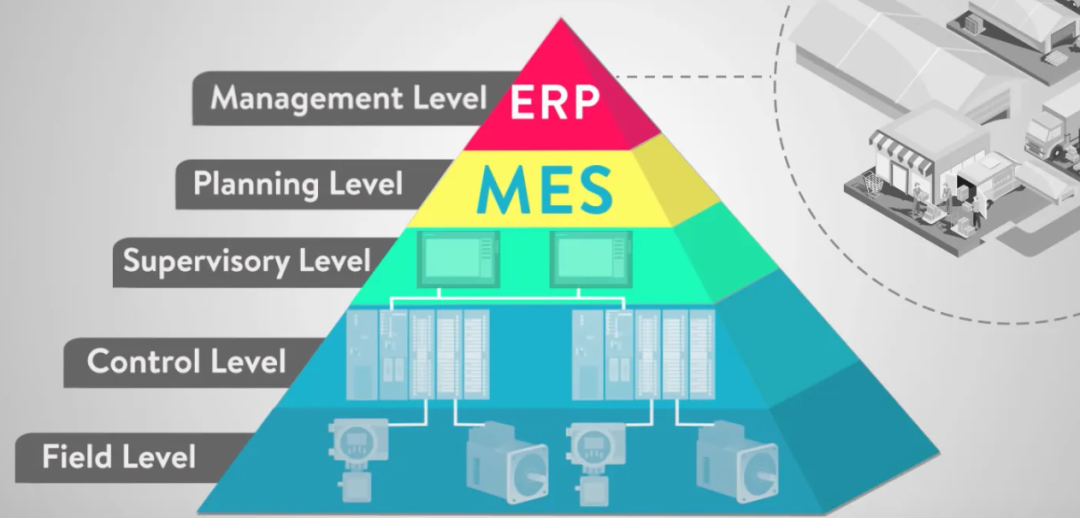

计划层&执行层

ERP属于计划管理层,是企业资源规划管理,主要是计划,对企业的人力、财务、生产资源等进行规划管理,进而提高资源的利用率。

MES制造执行系统属于计划执行层,对生产过程实现管理控制,将企业的生产计划细化,任务下达到操作岗位,控制相关人员和设备完成生产作业,并收集生产现场数据以实现生产调度、生产追溯和管理分析。

MES和ERP是企业生产管理过程的重要组成部分,二者相互作用配合,从而提升企业生产管理的效率。

02

MES与ERP的区别

A.管理的重点不同

ERP的重点在于财务,也就是从财务的角度出发来对企业的资源进行计划,相关的模块也是以财务为核心的展开,最终的管理数据也是集中到财务报表上。

MES重点在于制造,也就是以产品质量、准时交货、设备利用、流程控制等作为管理的目标。因为不同的企业其管理重点不同,在选择信息系统的组成时,重点也不同。

B.管理的范围不同

两者相比,虽然ERP的管理范围比MES大,但是后者的管理更细化。

ERP管理的范围包括生产资源、生产计划、数据收集、质量管理、物料管理等功能模块,容易与MES混淆。

ERP管理的范围主要是以工作中心为单位,MES能更细致到每个生产制造工序,对每个工序下达任务、执行控制和数据采集、现场调度。

ERP主要管理调度、财务、销售、生产管理、原料管理、配比等功能。MES主要提供任务单派发、制程防错、产品谱系、设备数据分析、制程追溯等执行层面的功能。

C.技术功能不同

ERP在制造管理方面的功能主要是收集生产数据,编制生产计划。

MES除了细化生产计划和收集生产数据外,还有对批次级的生产控制和调度的管理功能,譬如:批次级的工艺流程变更,对人员和物料、制造设备的验证控制,批次分拆、合并,批次的生产订单变更等现场调度功能。

ERP主要处理计划数据,数据量小,不需要和底层硬件交互,易于采用集中的方式管理。更重要的是ERP在实施时,计划的流程相对固定,采用表单抛转和表单填写的方式实现管理

而MES的数据粒度小,数据量大,和工艺、管理流程、自动化程度密切相关,不同企业实施时差异很大,且需要不断适应管理模式的变革,因此更需要系统的柔性和对集团推广的支持能力。采用事件的方式实现管理,让相关人员及时采取措施,随时掌握生产订单的变化和现场的制造情况。

03

MES与ERP的集成

“为什么”&“怎么做”

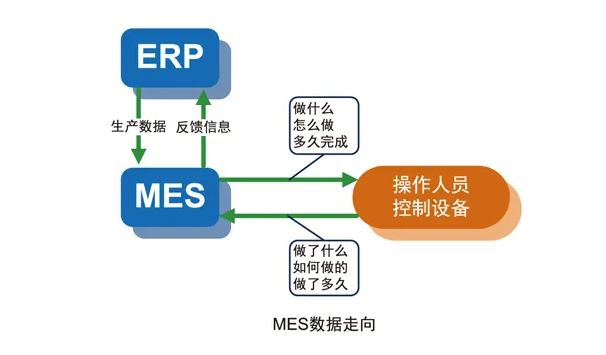

随着ERP在企业应用的深入,ERP系统逐渐显示出其局限性。传统ERP定位于企业计划,其管理的数据以周、天为时间周期,无法对现场执行实时的有效管控,即所谓的在制造过程中存在“信息黑洞”。制造执行系统MES的出现可以消除这些不利影响,在产品从任务单发出到成品产出的过程中,扮演生产活动最佳化的信息传递者,在企业上下层之间提供一个双向的生产信息流。

如果把MES系统与ERP集成起来,不仅能充分发挥它们各自的优势;同时,可使MES系统的生产计划更合理,使ERP系统的数据更及时有效,工作效率更高。

ERP知道“为什么”,MES知道“怎么做”。前者用来策略制定,而后者则是操作层面上的东西。知道怎么做的人给知道为什么的人做事,知道为什么的人给需要知道怎么做的人实现他们的想法。这是一种很重要的互相依存的关系。

本文地址:http://www.msnbrh.com/news/IndustryNews/630.html